Optimisation de la maintenance conditionnelle: Une gestion proactive des défaillances

La maintenance conditionnelle a une histoire ..

L’histoire de la création de la Point to Failure Curve PTF Curve remonte à une étude réalisée par Thomas Nowlan et Howard Heap, travaillant pour United Airlines.

Cette étude a été faite dans le but de développer des méthodes de maintenance plus efficaces pour les avions militaires. Ils ont constaté que les approches de maintenance existantes étaient coûteuses et ne garantissaient pas toujours la fiabilité des équipements. Ainsi, ils ont cherché à élaborer une méthode plus rationnelle pour gérer la maintenance des équipements complexes.

La PTF Curve a émergé de cette recherche comme un outil fondamental. Elle a été conçue pour représenter graphiquement la probabilité de défaillance d’un équipement ou d’un système au fil du temps. Cette courbe en forme de baignoire a été développée pour catégoriser les modes de défaillance en trois types distincts.

- Les défaillances liées à l’installation, rodage et démarrage

- Les défaillances aléatoires

- Les défaillances liées à l’usure

Les 3 types de défaillances détaillées :

Défaillances liées à l’installation, rodage, démarrage:

Ces anomalies, souvent imprévues surviennent brusquement et sont généralement attribuées à des problèmes liés à l’installation, aux réglages ou aux opérations. Pour anticiper ces défaillances, une approche proactive est indispensable. Elle implique la planification d’arrêts techniques, la documentation précise des procédures, l’établissement d’un programme de lubrification adéquat, l’utilisation d’outils de pointe tels que l’alignement laser, et la formation continue du personnel.

Défaillances aléatoires:

Ces dysfonctionnements, plus difficiles à détecter, sont souvent déclenchés par des modifications dans les processus ou les produits. Les opérations de maintenance planifiées ont souvent peu d’effet dans ces cas, ce qui nécessite une approche basée sur l’analyse des causes racines (RCA) et une surveillance continue pour les identifier et les traiter efficacement.

Défaillances liées à l’usure:

Il s’agit des défaillances les plus courantes et facilement repérables. Elles requièrent une surveillance régulière et une maintenance préventive adaptée. La mise en place d’un programme de maintenance conditionnelle devient impérative pour une détection précoce des signes de défaillance, l’ajustement des routines de lubrification, et l’adaptation des interventions en fonction du degré d’usure observé.

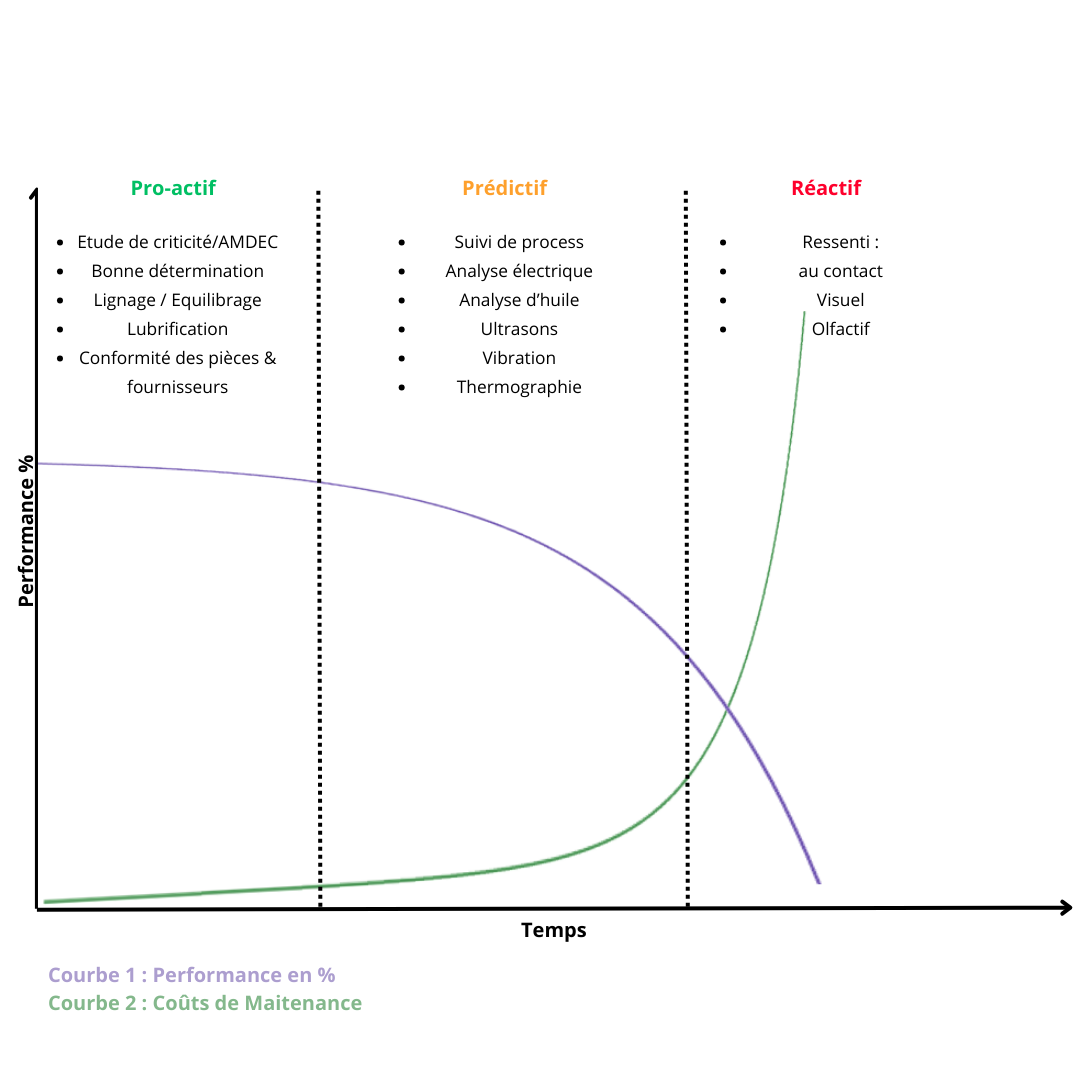

La segmentation des types de défaillances permet d’établir une corrélation entre les modes de défaillance et les stratégies de maintenance les plus appropriées, simplifiant ainsi la mise en œuvre d’approches proactives, préventives/prédictives et correctives, en fonction de l’état de l’équipement. L’intégration de la courbe PTF dans la gestion de la maintenance offre une méthode structurée pour maximiser la fiabilité des équipements.

La maintenance conditionnelle peut être harmonieusement incorporée dans le cadre de gestion de maintenance basé sur la courbe PTF. Fondée sur la surveillance régulière des équipements en vue de détecter les signes de défaillance potentielle, elle permet d’anticiper et de planifier les interventions de maintenance de manière plus ciblée.

- Surveillance continue : La maintenance conditionnelle repose sur des techniques de surveillance en temps réel, telles que la surveillance des vibrations, la thermographie infrarouge, l’analyse d’huile, entre autres.

Ces méthodes permettent de collecter des données précises sur l’état actuel des équipements, contribuant ainsi à déterminer leur position sur la courbe PTF. - Détection précoce : En surveillant de manière continue les paramètres de performance, la maintenance conditionnelle identifie précocement les signes de dégradation ou de défaillance potentielle. Cette phase correspond à la période P, phase prédictive de la courbe PTF, où la détection précoce offre l’opportunité d’agir avant que la défaillance fonctionnelle ne survienne.

- Adaptation des interventions : Les données provenant de la maintenance conditionnelle orientent les interventions de maintenance. En cas de détection de signaux de défaillance potentielle, des mesures proactives peuvent être mises en place, allant de l’ajustement des paramètres à des remplacements ciblés. L’objectif premier est d’optimiser le timing des interventions pour maximiser la durée de vie de l’équipement.

- Réduction des coûts : S’appuyant sur une surveillance continue, la maintenance conditionnelle permet d’éviter des interventions coûteuses et superflues. Les activités de maintenance sont planifiées en fonction de réels besoins, contribuant ainsi à réduire les coûts tout en améliorant la fiabilité opérationnelle.

- Stratégie proactive : La maintenance conditionnelle s’inscrit pleinement dans une approche proactive de la gestion de la maintenance. En identifiant les défaillances potentielles avant qu’elles ne deviennent critiques, elle favorise le maintien des équipements dans des conditions de fonctionnement optimales.

L’adaptation des interventions, basée sur les données de la maintenance conditionnelle connectée, concrétise une approche proactive et éclairée. Cette approche réduit les coûts en évitant des interventions inutiles, planifiant les activités de maintenance en fonction des réels besoins, et améliore la fiabilité opérationnelle.

En définitive, cette synergie avancée entre la courbe PTF, la maintenance conditionnelle connectée, et les stratégies de maintenance pro-actives offre une méthodologie structurée pour maximiser la fiabilité des équipements industriels.

Elle propulse l’industrie vers une ère où la prévention des défaillances devient une réalité tangible, contribuant ainsi à une exploitation plus efficace, économique et durable des actifs industriels.

Vous avez aimé cet article ? Vous aimerez également :