Fuites internes des vannes industrielles:

Ces vraies bombes silencieuses

Dans une installation industrielle, ce ne sont pas toujours les bruits les plus évidents qui signalent un problème.

Parfois, le plus gros danger est silencieux.

Les fuites internes de vannes passent souvent inaperçues. Elles ne fuient pas à l’extérieur. Elles ne coulent pas. Elles ne laissent rien paraître. Pourtant, elles laissent s’échapper des milliers d’euros en mettant en danger la sécurité des équipes en plus de détériorer l’environnement.

Une fuite interne, ça ne s’entend pas… mais ça se paie cher.

Dans une vanne industrielle, une fuite interne peut rester invisible pendant des mois. Pendant ce temps, elle fait grimper vos coûts énergétiques, affaiblit vos installations et met potentiellement vos équipes en danger. Plus insidieuse qu’une fuite externe, elle ne laisse aucun signe visible… jusqu’au jour où les pertes deviennent irréversibles.

Des pertes économiques et énergétiques majeures

Une vanne industrielle a pour rôle de maîtriser le flux : interrompre, réguler, isoler.

Lorsqu’elle fuit en interne, c’est l’ensemble du process qui devient inefficace.

Perte de matière première : chaque litre/kilo perdu, c’est de la matière qui ne sera pas vendue.

Perte énergétique : dans le cas des vannes vapeur, c’est une dissipation massive d’énergie.

Perte de performance globale : une fuite crée des déséquilibres sur tout un circuit.

💡 Le saviez-vous ?

Une simple fuite de vapeur non détectée peut coûter entre 5 000 € et 30 000 € par an. Et ce, par vanne.

Les fuites internes c’est aussi des risques de sécurité

pour les équipes

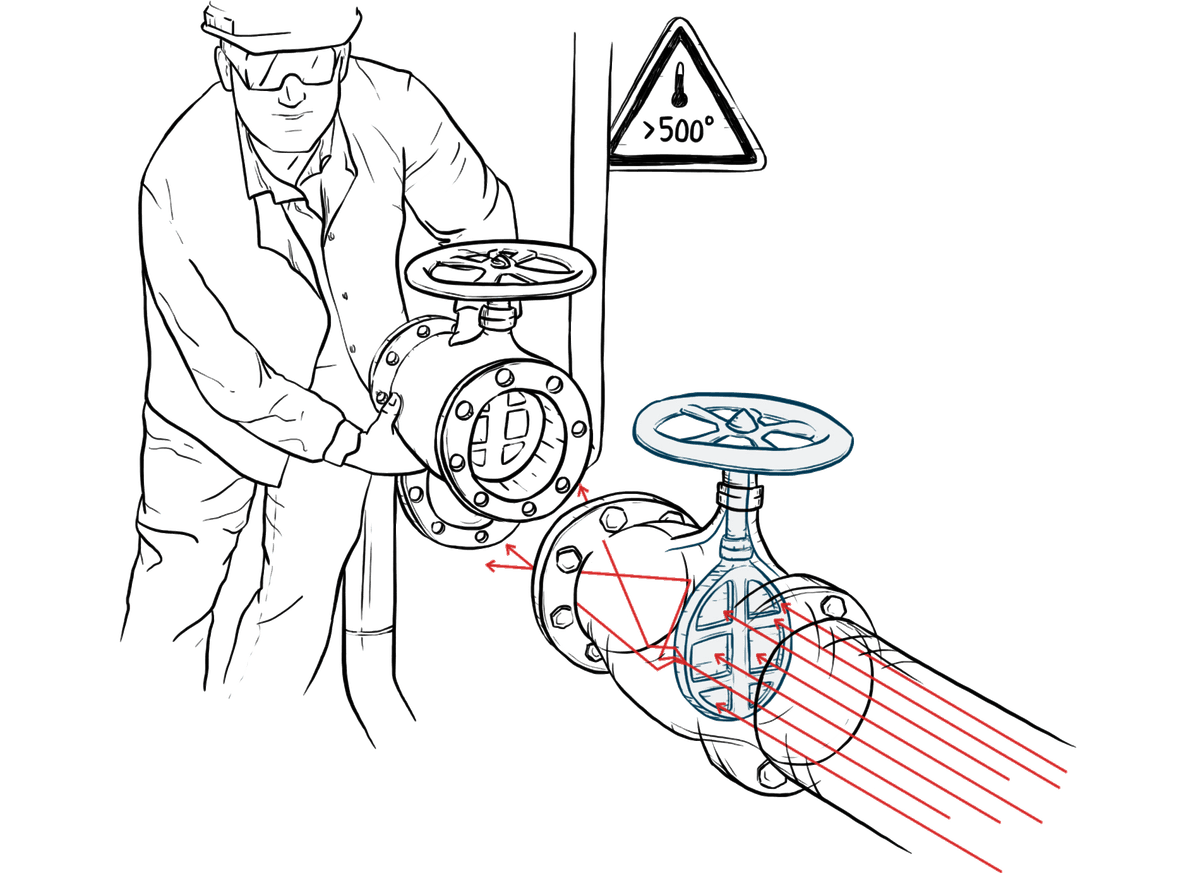

Quand une vanne ne ferme plus correctement, il devient impossible d’isoler un circuit.

Résultat?

- L’opérateur pense travailler en sécurité → La ligne est censée être hors pression.

- En réalité, des fluides peuvent s’échapper : Vapeur brûlante, fluide toxique ou sous pression.

⚠️Risque immédiat de brûlures, projections, inhalations nocives.

⚠️Conséquences juridiques et humaines pour l’entreprise.

Derniers articles

Envie de tester l’efficacité de votre maintenance actuelle ?

Pollution, contamination :

Les impacts environnementaux d’une fuite interne

Une fuite n’entraîne pas seulement une perte de produit ou d’énergie.

Elle peut aussi :

Contaminer un produit en process → Rejet complet du lot

Polluer un circuit d’eau → conformité environnementale

Provoquer un rejet non conforme dans l’environnement : Emettre des fluides à effet de serre →CO₂, HFC etc.

⚠️ Ici, on ne parle plus de performance industrielle.

On parle d’image de marque. De conformité. De responsabilité.

Comment ne plus passer à côté d’une fuite interne ?

L’approche prédictive

Le visuel ou l’oreille ne suffisent plus. Les inspections classiques sont dépassées.

Ce qu’il faut, c’est bien naturellement du prédictif et du connecté

Inspection par capteur acoustique

Des capteurs comme ValveSense permettent de détecter une fuite interne en 3 minutes, sans démontage, même si elle est inaudible pour l’oreille humaine.

Structuration des inspections

Identification via QR code ou NFC, saisie des données terrain, suivi centralisé sur plateforme cloud.

Maintenance prédictive

Analyse automatique des signaux acoustiques, classification des fuites, rapport instantané généré.

Envie de tester l’efficacité de votre maintenance actuelle ?

On optimise la performance d’une centrale biogaz

On optimise la performance d'une centrale biogaz Découvrez comment cette centrale biogaz améliore...

Optimisation de la maintenance conditionnelle: Une gestion proactive des défaillances

Optimisation de la maintenance conditionnelle: Une gestion proactive des défaillancesLa...

L’enjeu de la Maintenance Prédictive Connectée pour les industriels

L’enjeu de la Maintenance Prédictive Connectée pour les industriels Amélioration de la performance...